SOMMARIO

1. Sollevatore a pantografo e ribaltatore: altezze di lavoro

2. Sollevatori industriali: sicurezza, ergonomia, movimentazione carichi e lean production

3. Tavole elevatrici: angoli di inclinazione

4. Piattaforma di sollevamento: precisione di altezza e inclinazione

5. Sollevamento a pantografo: la modularità nei sistemi

6. Gestione carichi: la gestione della movimentazione

7. Sollevatore pantografo: potenza e durata del motore

8. Sollevamento dei carichi

9. Sollevatori industriali e ribaltatori industriali custom

SOLLEVATORE A PANTOGRAFO E RIBALTATORE: ALTEZZE OPERATIVE

Se la fase di progettazione è un passaggio sensibile nell’intero processo di produzione, la definizione delle altezze assume un carattere definitivo. La ragione è nell’irreversibilità della scelta, il dimensionamento della meccanica potrebbe infatti inficiare sulla riuscita dell’investimento. La definizione delle altezze di lavoro è diretta dipendenza delle modalità di carico sul Ribaltatore o sul Pantografo Elevatore.

Si distinguono infatti i tre casi del Carrello Elevatore Elettrico, del Carroponte e del Transpallet. Il Carrello Elevatore Elettrico e il Carroponte si caratterizzano per la consistente quantità di energia prodotta nel movimento, c’è infatti da considerare l’elevata probabilità di danno in caso di urto accidentale tra le pareti meccaniche.

In questi casi è quindi fondamentale puntare sulla robustezza del Pantografo Sollevatore o Ribaltatore Industriale. Per evitare il rischio di collisioni accidentali, l’altezza massima di elevazione del dispositivo è cruciale. Un calcolo errato delle misure potrebbe infatti porre a rischio l’operatore e inficiare sulla funzione stessa di inclinazione del supporto per il travaso.

Il Traspallet costituisce uno scenario della gestione particolarmente semplice poiché si muove con la spinta da parte dell’operatore: non si richiede dunque una particolare forza massima. In questo caso, l0altezza minima dei Sollevatori Industriali, deve essere praticamente a zero per contemplare uno standard per l’escursione di 11-12 centimetri.

SOLLEVATORI INDUSTRIALI: SICUREZZA, ERGONOMIA, MOVIMENTAZIONE CARICHI E LEAN PRODUCTION

Se la Sicurezza e l’Ergonomia attengono in modo più stretto alla preservazione dell’operatore, l’integrità dei prodotti e la Lean Production hanno effetti diretti sulla lavorazione del materiale. L’utilizzo dei Sollevatori Industriali a pantografo con funzioni di inclinazione e ribaltamento non può prescindere dalla Sicurezza. L’utilizzo dei Sollevatori Industriali a Pantografo con funzioni di inclinazione e ribaltamento non può prescindere dalla Sicurezza.

Si tratta di operazioni critiche in termini di prevenzione, ciò richiede una pianificazione scrupolosa di ogni fase e attrezzature ad hoc. L’aderenza ai principi e alle normative in termini di Ergonomia Fisica, Ergonomia Cognitiva e in una più fluida organizzazione della linea di produzione (Lean Production).

L’Ergonomia nella fruizione dei Sollevatori a Pantografo e nel corretto uso dei Ribaltatori Industriali, porta a un benessere qualitativo per l’azienda, i feedback a riguardo ne sono la prova. È preciso ruolo da parte dell’Ufficio Tecnico, considerare l’adattamento dell’Elevatore a Pantografo o Ribaltatore alle esigenze operative e all’operatore. La soluzione va cercata nella Modularità delle componenti.

Le operazioni di Sollevamento e Ribaltamento industriale devono necessariamente considerare il carico in termini di peso e ingombro, ne deriva la qualità del prodotto finito. La progettazione attenta anche in termini di movimentazione dei carichi, si allinea all’ottica di produzione snella (Lean Production), in grado di adattarsi alle esigenze dei mercati e ottimizzare la produzione proprio in accordo con i principi della Lean Production.

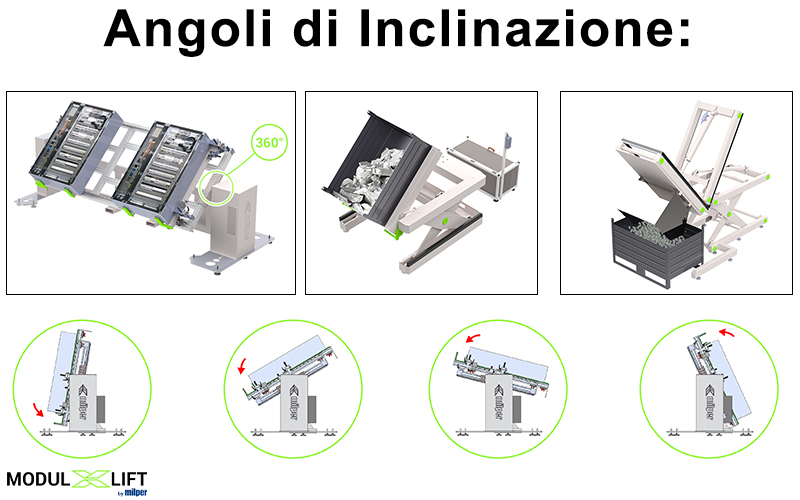

TAVOLE ELAVATRICI: ANGOLI DI INCLINAZIONE

La considerazione degli angoli operativi è uno degli step essenziali quando si progetta per la movimentazione dei carichi pesanti. Una postazione di lavoro, provvista della funzione di Sollevatore e Ribaltatore Industriale, deve tenere conto delle inclinazioni necessarie durante le varie fasi di produzione. Qui il particolare progettuale è strettamente connesso con il capitolo dell Sicurezza.

ANGOLO A 40°:

È l’inclinazione operativa più frequente impiegata e quella più sicura dato che il ribaltamento è pressoché impossibile. Questo è l’angolo che consente all’operatore di accedere alla cassa in buona parte anche per prelevare prodotti sul fondo.

ANGOLO A 180°:

Questa è la funzione tipicamente connessa con lo svuotamento del contenitore, si tratta di una pendenza che richiede il controllo della gradualità del movimento in relazione al peso movimentato. Qui la progettazione deve curare gli elementi di aggancio, il fine è prevenire l’eventualità di ribaltamenti e quanto di irreversibile i Ribaltatori Industriali e i Sollevatori Industriali possano risolvere.

ANGOLO A 360°:

La movimentazione a tutto tondo è la soluzione che consente il massimo adattamento da parte del Pantografo Elevatore e del Ribaltatore. Si tratta di una soluzione meccanica che presuppone l’impiego di vincoli a staffa tra l’oggetto di lavorazione e il Ribaltatore Industriale. L’esempio tipo è quello degli Armadi Elettrici.

PIATTAFORMA DI SOLLEVAMENTO: PRECISIONE DI ALTEZZA E INCLINAZIONE

La perfetta integrazione dei Ribaltatori e dei Sollevatori Industriali, dipende dalla scelta attenta delle soluzioni da adottare. Sul mercato puoi trovare prodotti che assolvono alla funzione di movimentazione dei carichi ma senza garantire una selezione discreta dei parametri operativi. Ciò costituisce un handicap operativo in diversi contesti di produzione.

La regolazione fine può consentire l’integrazione della movimentazione dei carichi pesanti con i passaggi di lavorazione automatizzata, è essenziale che il robot o altri dispositivi smart trovino il materiale da lavorare in una esatta posizione nello spazio. Aggiungervi la regolazione ciclica delle altezze, moltiplica il potenziale operativo da parte della soluzione di carico.

Regolare altezza e inclinazione potrebbe non bastare, questo è il caso in cui la linea di produzione necessiti una funzione di adattamento alla tipologia di materiale in lavorazione. Il particolare traduce in efficacia operativa quanto indicato in termini di Lean Production. C’è poi l’adattamento della postazione operativa alle caratteristiche fisiche dell’operatore: se si considera la fisiologica turnazione, è essenziale che il dispositivo di movimentazione dei carichi sia in grado di adattarsi ai valori Ergonomici preimpostati in modo semplice ma soprattutto preciso.

SOLLEVAMENTO A PANTOGRAFO: LA MODULARITÀ NEI SISTEMI

Se si considerano i Ribaltatori e i Sollevatori Industriali, la precisione progettuale pone il focus sul potenziale operativo della realtà produttiva a breve e medio termine. Si tratta di una pratica, attenta ai principi di produzione snella (Lean Production), Sicurezza ed Ergonomia, però nel contempo la soluzione non è in grado di offrire la dovuta versatilità in termini di evoluzione delle linee di produzione.

La Modularità è il concetto al centro del focus. Una Progettazione è attenta agli sviluppi futuri quando contempla la possibilità di un upgrade del Sollevamento a Pantografo e del relativo Ribaltatore Industriale. Si tratta di un particolare di non poco conto, ciò moltiplica infatti il potenziale progettuale della macchina poiché la rende in grado di adattarsi al futuro.

Le attuali tecnologie consentono una gestione singola, alternata o multipla dei Elevatori a Pantografo: il dettaglio presuppone una netta espansione della capacità operativa. Il mercato offre numerose opzioni concepite in ottica Modulare, si tratta di un fattore da non sottovalutare poiché questo traduce la qualità dell’investimento in risvolti futuri concreti.

La soluzione Modulare, soprattutto quando si parla di Sollevatori a Pantografo con funzione di ribaltamento, consente l’adattamento snello delle linee di produzione (Lean Production) alla diversa tipologia di materiali e prodotti. È la base concettuale dell’azienda 4.0, la soluzione che introduce il concetto di dinamismo nelle linee di produzione.

GESTIONE CARICHI: LA GESTIONE DELLA MOVIMENTAZIONE

In alcuni casi, anche il Sollevatore Pantografo o Ribaltatore più potente non sarebbe in grado di garantire un reale apporto positivo alla linea di produzione. Il fattore potenza è importante ma passa in secondo piano qualora non vi sia la possibilità di un controllo fine dei processi. Le implicazioni del controllo sono molteplici, esse spaziano dalla riproduzione dei rischi per l’incolumità dell’operatore e arrivano fino alla potenzialità di operazioni articolate – vedi lo svuotamento merci e il ribaltamento totale.

Quando la necessità è il controllo fine, il più dipende dai movimenti di “start e stop”. Questi possono espletarsi in modo graduale, repentino o mediante i micro impulsi. La modalità operativa si traduce in tipologia di comandi, questo è l’aspetto che riguarda l’operatore in maniera più diretta. La pulsantiera classica non costituisce la soluzione più precisa, i movimenti infatti non possono essere discreti. Il controllo della gradualità deve quantomeno basarsi sull’utilizzo di un potenziamento.

La soluzione tecnicamente più valida è data dal joystick a micro impulsi; un Ribaltatore Industriale provvisto del display per l’analisi dei processi e dei parametri della macchina, rende la gestione dei movimenti ancora più fine. Ne deriva una naturale fluidità delle operazioni e una gestione snella dell’intera linea di produzione.

SOLLEVATORE PANTOGRAFO: POTENZA E DURATA DEL MOTORE

Se si parla di Progettazione nell’industria 4.0, l’attenzione al basso impatto energetico deve passare necessariamente attraverso una maggiore efficienza dei motori. Tutto deve quindi partire da una Progettazione che prenda in considerazione la frequenza di utilizzo del Sollevatore Pantografo e del Ribaltatore, dal corretto dimensionamento della macchina deve quindi dipendere un lineare dimensionamento dei motori.

L’orientamento attuale è maggiormente indirizzato verso la scelta green, il costo dei carburanti fossili e l’impatto sull’ambiente, sono temi centrali nella Progettazione dei nuovi impianti. Efficienza è quindi la chiave progettuale, l’industria europea riserva il 70% dell’energia elettrica per l’utilizzo dei motori: ottimizzare il funzionamento può segnare una netta differenza

L’Unione Europea regola l’impianto energetico delle macchine attraverso la Norma ISO 50001 (“Energy using Products Directive” – EuP) del 2018. La suddivisione in classi di efficienza energetica spazia dal livello IE 1 per l’efficienza standard, fino a IE 4 a efficienza super premium. Già il grado IE 2 comporta un sensibile abbattimento dei consumi rispetto al classico motore trifase. Agire riducendo gli sprechi è l’effetto di una corretta Progettazione. Dimensionare i motori ottimizza dunque i costi e riduce gli sprechi.

SOLLEVAMENTO DEI CARICHI

Il dimensionamento dei Ribaltatori Industriali e dei Sollevatori Industriali, come per ogni altra macchina, potrebbe porre il Progettista di fronte alla tentazione del calcolo in eccesso dei carichi. “Più è meglio” è quasi una consuetudine entrata nell’uso tipico anche nell’ambito progettuale. Non si tratta però di una pratica positiva poiché non tiene conto di quanto fino a questo momento descritto.

Il dimensionamento esatto è in grado di aprire alla strada dell’ottimizzazione. Dichiarare i corretti valori di carico consente il dimensionamento della macchina in base alle reali esigenze in ambito operativo. Un Ribaltatore sovradimensionato porterebbe, ad esempio, a un maggiore impatto energetico a fronte di un investimento per gran parte inutilizzato.

Il produttore del dispositivo tiene già conto dei carichi extra in base ai dati di carico comunicati, è cura del Progettista far sì che la macchina sia in grado di garantire la dovuta Sicurezza, anche nel caso di un carico in eccesso rispetto a quanto comunicato. È bene utilizzare la macchina con i carichi consoni alle sue specifiche, ma anche l’extra carico viene contemplato durante la fase di Progettazione.

Comunicare un peso di carico reale consente di ottimizzare i costi del Sollevatore Pantografo, considerando che il margine extra sarà buona cura del produttore. In questo modo, il Progettista garantirà un macchinario efficiente ma soprattutto sicuro. Tenere conto della propria prospettiva di produzione al momento e in futuro è il miglior approccio per dimensionare i sistemi.

SOLLEVATORI INDUSTRIALI E RIBALTATORI INDUSTRIALI CUSTOM

Allineare le caratteristiche dei macchinari alle specifiche necessità operative è certamente un approccio efficace, il modo nel quale si raggiunge lo scopo potrebbe comportare alcune problematiche. Una Progettazione attenta tiene certamente conto degli accorgimenti necessari, lo svolgimento della funzione specifica richiede particolari adattamenti della macchina.

Ciò comporta un aumento del grado di specializzazione delle componenti. Ne deriva di conseguenza una maggiore difficoltà nel reperire i pezzi di ricambio necessari per la manutenzione. C’è poi da considerare l’eventuale vendita del macchinario a terzi. Per risolvere questo genere di incognite è bene ricorrere alla Modularità delle componenti, associare le componenti Modulari agli elementi custom, è la soluzione in grado di garantire una più snella gestione del macchinario nel futuro a breve e lungo termine.